Os filtros sinterizados fazem uma função essencial em uma variedade de indústrias, desde a automotiva até a farmacêutica, oferecendo uma solução eficaz para a separação de partículas sólidas de líquidos e gases.

O processo de fabricação desses dispositivos é complexo e envolve uma série de etapas intricadas que resultam em produtos finais de alta qualidade. Abaixo, vamos mostrar o processo de fabricação de filtros sinterizados, destacando as técnicas e tecnologias envolvidas.

Seleção de materiais

O processo de fabricação de filtros sinterizados tem início com uma seleção meticulosa dos materiais a serem utilizados. Entre os elementos mais frequentemente empregados encontram-se pós-metálicos, polímeros e ligas especiais.

A escolha criteriosa desses materiais é orientada pela aplicação específica do filtro, levando em conta variáveis como resistência química, temperatura de operação e a compatibilidade com os fluidos a serem filtrados.

Essa fase importante estabelecer as bases para o desempenho e durabilidade do filtro sinterizado, assegurando que os materiais selecionados estejam alinhados com os requisitos particulares de cada aplicação industrial.

Formulação e mistura

Com os materiais devidamente selecionados, inicia-se a etapa de formulação da mistura que dará origem ao filtro sinterizado. Essa fase envolve uma combinação precisa de pós-metálicos ou poliméricos, juntamente com aditivos estratégicos, tais como agentes ligantes e lubrificantes.

A meticulosidade na formulação é essencial para garantir a coesão e estabilidade da mistura, sendo que a homogeneização representa uma função fundamental nesse processo, assegurando uma distribuição uniforme dos componentes ao longo da mistura.

Essa uniformidade na composição é primordial para a consistência das propriedades do filtro sinterizado, uma vez que variações na distribuição dos materiais podem afetar significativamente o desempenho final do produto.

Assim, a formulação cuidadosa e a homogeneização eficaz constituem passos fundamentais na busca pela qualidade e confiabilidade dos filtros sinterizados, contribuindo para a criação de dispositivos capazes de atender às exigências específicas de diversas aplicações industriais.

Compactação e sinterização

A etapa seguinte é a compactação da mistura em formas pré-determinadas. Isso pode ser feito por meio de prensagem a frio ou a quente, dependendo das propriedades dos materiais utilizados. A compactação visa dar forma à peça e garantir uma estrutura coesa que será fundamental para as fases seguintes do processo.

A sinterização figura como uma etapa crítica no intricado processo de fabricação de filtros sinterizados. Nessa fase importante, as peças compactadas são submetidas a um aquecimento preciso, geralmente abaixo do ponto de fusão dos materiais envolvidos.

Esse aumento controlado de temperatura induz à fusão parcial das partículas, promovendo a coesão entre elas e consolidando a estrutura da peça. A sinterização é essencial na eliminação de porosidades, resultando em um produto final mais denso e resistente.

Esse processo térmico não apenas confere integridade estrutural ao filtro sinterizado, mas também desencadeia melhorias importantes em suas propriedades mecânicas. A fusão parcial das partículas durante a sinterização contribui para a criação de uma matriz mais robusta, capaz de enfrentar condições adversas de operação.

Assim, a sinterização não é apenas um passo de consolidação, mas também um fator determinante na obtenção de filtros sinterizados com desempenho otimizado e durabilidade elevada.

Calibração e tratamentos adicionais

Após a sinterização, as peças passam por um processo de calibração para garantir dimensões precisas e uniformidade. Este passo é fundamental, especialmente em aplicações onde tolerâncias estritas são necessárias para garantir a eficácia do filtro.

Dependendo das características desejadas, os filtros sinterizados podem passar por tratamentos adicionais, como revestimentos para melhorar a resistência à corrosão ou para conferir propriedades específicas, como hidrofobicidade.

Inspeção de qualidade e usinagem (opcional)

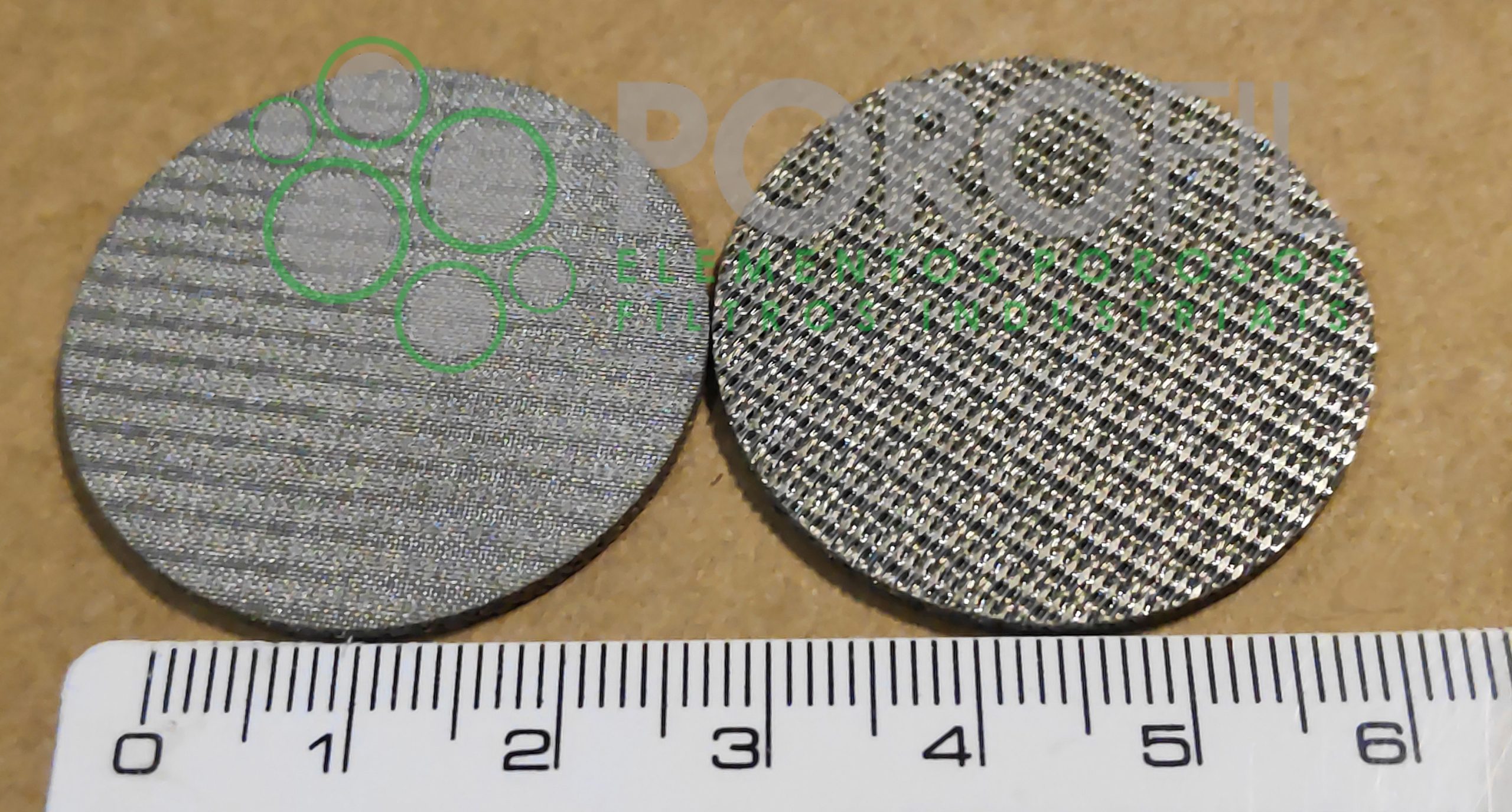

A qualidade do produto final é assegurada por meio de rigorosos processos de inspeção. Testes dimensionais, análises metalúrgicas e ensaios de permeabilidade são comumente realizados para garantir que cada filtro atenda aos padrões estabelecidos.

Em alguns casos, a usinagem pode ser necessária para atingir tolerâncias mais apertadas ou para criar características específicas no filtro. Essa etapa ocorre após a sinterização e antes dos estágios finais de inspeção e embalagem.

Embalagem

Após a conclusão do rigoroso processo de fabricação e a asseguração da qualidade dos filtros sinterizados, inicia-se a etapa de embalagem, um componente crucial para preservar a integridade dos produtos durante o transporte e armazenamento.

A escolha da embalagem adequada leva em consideração não apenas a proteção física dos filtros, mas também a manutenção das condições ambientais ideais, como temperatura e umidade. Essa precaução visa garantir que os filtros cheguem ao destino final em perfeitas condições, prontos para desempenhar suas funções de maneira eficaz.

A embalagem não é importante apenas na proteção contra danos físicos, mas também na prevenção de contaminações e preservação das propriedades do filtro. A consideração cuidadosa dos requisitos específicos de cada aplicação industrial contribui para a escolha de materiais de embalagem adequados, consolidando a última etapa do processo de fabricação como um elo essencial na cadeia de fornecimento de filtros sinterizados de alta qualidade.

À medida que as demandas por filtragem de alta performance continuam a crescer em diversas indústrias, a compreensão detalhada desse processo se torna essencial para garantir produtos que atendam aos mais altos padrões de qualidade e eficácia.